Tecnologías centrales en corte y roscado de tuberías modernas

el moderno máquina de tubos ha evolucionado desde simples herramientas manuales hasta sistemas controlados por CNC altamente sofisticados capaces de lograr una precisión extrema. En el corazón de la fabricación industrial se encuentra la máquina roscadora de tubos, que utiliza matrices de acero de alta velocidad (HSS) para crear roscas cónicas o rectas en varios conductos metálicos. Estas máquinas están diseñadas para manejar cargas pesadas manteniendo al mismo tiempo la integridad de la pared estructural de la tubería. Los modelos avanzados ahora incorporan sistemas de lubricación automática que lubrican los troqueles durante el proceso de corte, lo que extiende significativamente la vida útil de las herramientas y garantiza un acabado más suave en las roscas.

Más allá del roscado, las máquinas cortadoras de tubos de alto rendimiento utilizan tecnología de corte en frío. A diferencia de las sierras abrasivas tradicionales, estas máquinas utilizan una hoja giratoria o un motor de alto par para cortar tuberías de paredes gruesas sin generar una zona afectada por el calor (HAZ). Esto es fundamental en industrias como la de petróleo y gas o la de fabricación farmacéutica, donde las propiedades metalúrgicas de la tubería deben permanecer sin cambios para evitar futuras corrosión o fallas estructurales en las juntas.

Doblado y encofrado de tuberías automatizados

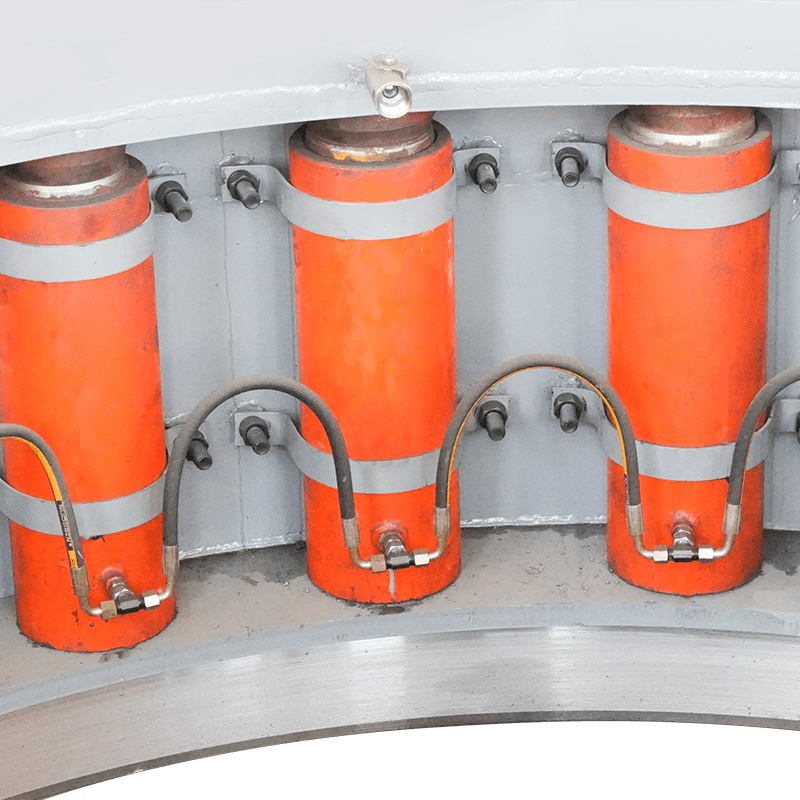

Las máquinas dobladoras de tubos son esenciales para crear transiciones perfectas en sistemas de transporte de fluidos sin necesidad de codos o soldaduras excesivos. Las dobladoras de mandril son particularmente valoradas por su capacidad para evitar que la tubería colapse o se arrugue durante el proceso de curvatura. Al insertar una varilla sólida (el mandril) en la tubería, la máquina soporta el diámetro interno, lo que permite curvaturas de radio estrecho que mantienen caudales y niveles de presión consistentes en todo el sistema.

Componentes clave de un sistema de doblado de tuberías

- Doblar morir: La herramienta principal que determina el radio de curvatura.

- Troquel de presión: Aplica la fuerza necesaria para empujar el tubo contra el troquel de curvatura.

- Troquel de abrazadera: Mantiene firmemente la tubería en su lugar para evitar deslizamientos durante la rotación.

- Troquel del limpiaparabrisas: Evita arrugas en el interior del codo para materiales de paredes delgadas.

Comparación técnica de categorías de máquinas para fabricar tubos

La selección de la maquinaria adecuada depende en gran medida del volumen de producción y del material específico que se procesa. Las máquinas portátiles ofrecen flexibilidad para reparaciones in situ, mientras que las estaciones de trabajo industriales estacionarias proporcionan la energía necesaria para la fabricación de gran volumen. La siguiente tabla describe las principales diferencias entre las tecnologías de procesamiento de tuberías comunes que se utilizan en el campo en la actualidad.

| Tipo de máquina | Función primaria | Materiales óptimos | Nivel de precisión |

| Enhebrador de tubos CNC | Enhebrado automatizado | Acero, Inoxidable, Galvanizado | Alto (Control digital) |

| Cortatubos orbitales | Cuadrar y cortar | Tubos de pared delgada, aleaciones | Ultra alto (sin rebabas) |

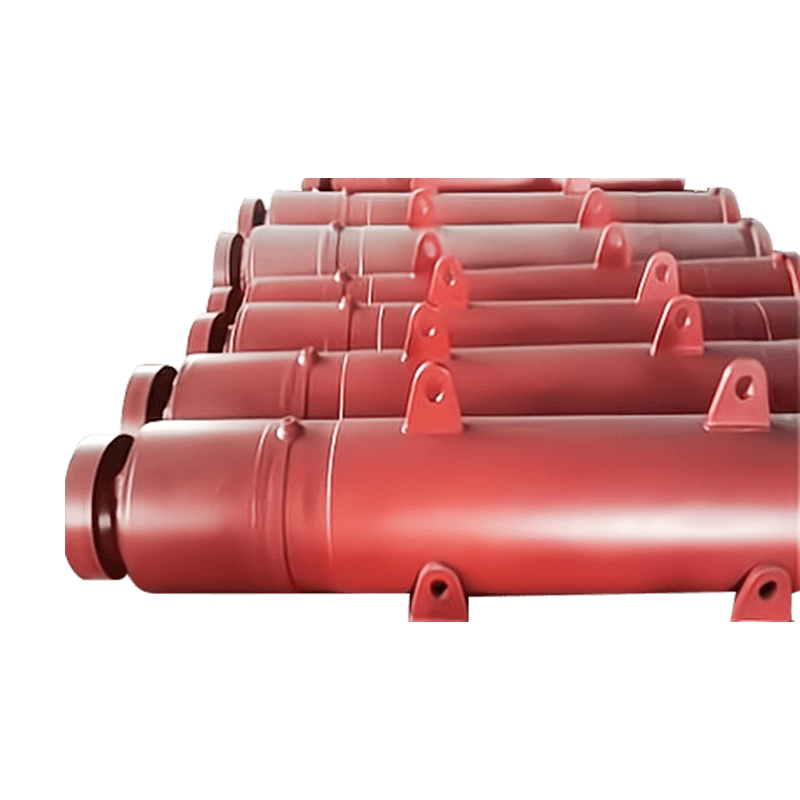

| Dobladora de tubos hidráulica | Conformación de curvatura | Cobre, acero al carbono, aluminio | Medio a alto |

Protocolos de mantenimiento para mayor longevidad y seguridad

El mantenimiento regular de la maquinaria de tuberías no es negociable para garantizar la seguridad del operador y mantener tolerancias estrictas. Las virutas y los escombros de metal son los principales enemigos de estas máquinas; Si no se limpian, pueden obstruir las líneas de lubricación y rayar las superficies de precisión de los troqueles. Los operadores deben realizar controles diarios de los niveles de fluido hidráulico e inspeccionar los bordes cortantes de las matrices y las cuchillas para detectar signos de desgaste o astillas. Las herramientas desafiladas requieren más torsión, lo que puede provocar que el motor se queme y un roscado desigual.

La calibración es otro aspecto vital del mantenimiento de la máquina. Con el tiempo, la vibración del corte pesado puede hacer que los sensores y las guías de alineación se desplacen. La calibración trimestral garantiza que la máquina siga cumpliendo con los estándares ISO y que cada tubería producida encaje perfectamente en el proyecto de infraestructura más grande. La implementación de un programa de mantenimiento riguroso no solo evita el tiempo de inactividad sino que también garantiza que el producto final cumpla con los requisitos de seguridad para aplicaciones de alta presión.