Mantenimiento de rutina para un rendimiento óptimo

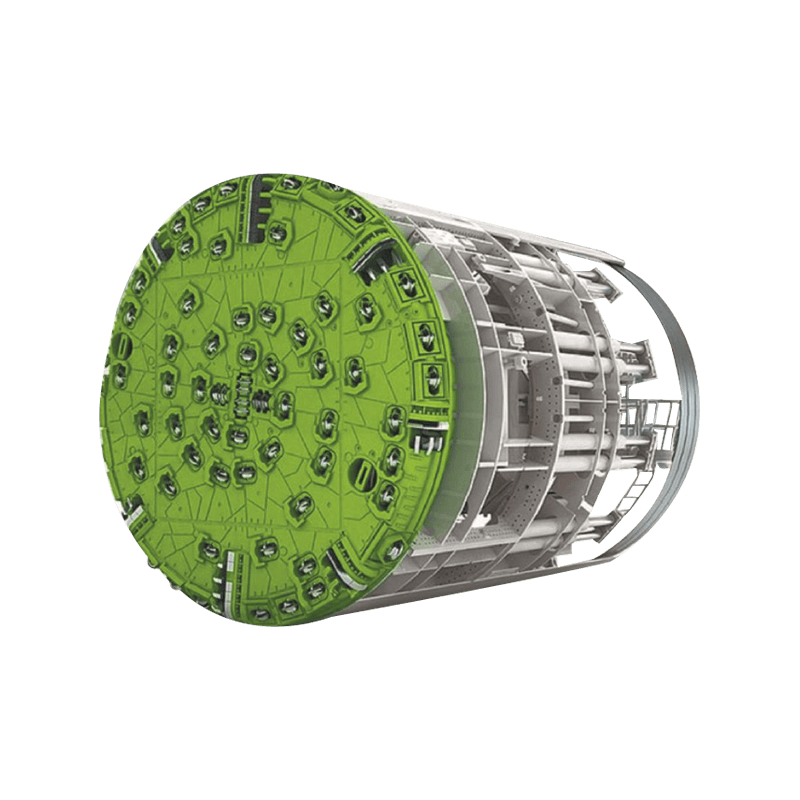

Los TBM operan en algunas de las condiciones más difíciles imaginables. El desgaste en los componentes de la máquina es inevitable, dada la inmensa presión y los entornos desafiantes en los que a menudo trabajan. Los horarios de mantenimiento regulares son esenciales para mantener el TBM funcionando sin problemas y para evitar colapsas o tiempo de inactividad.

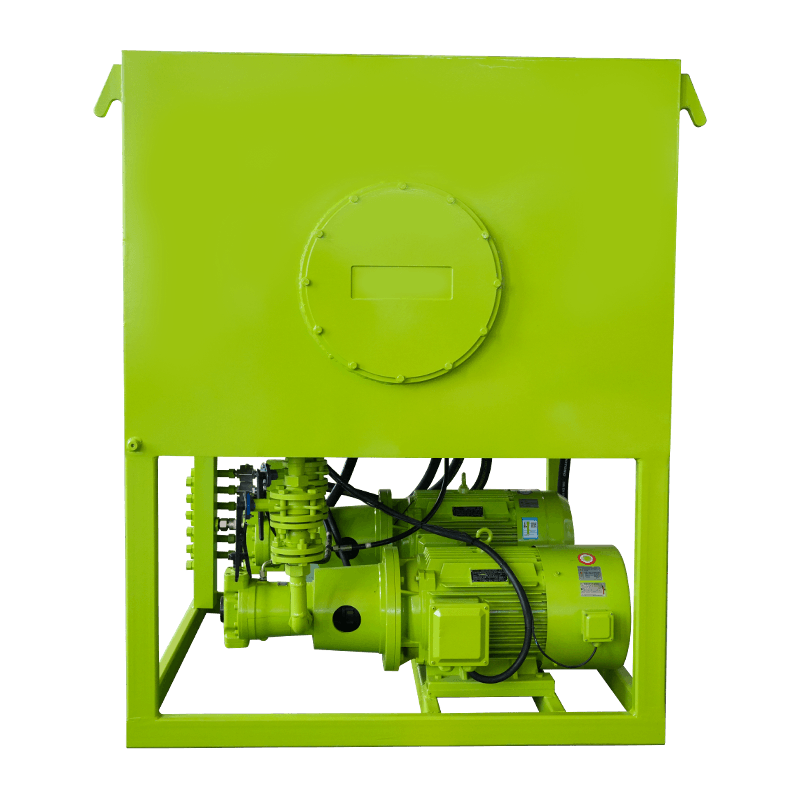

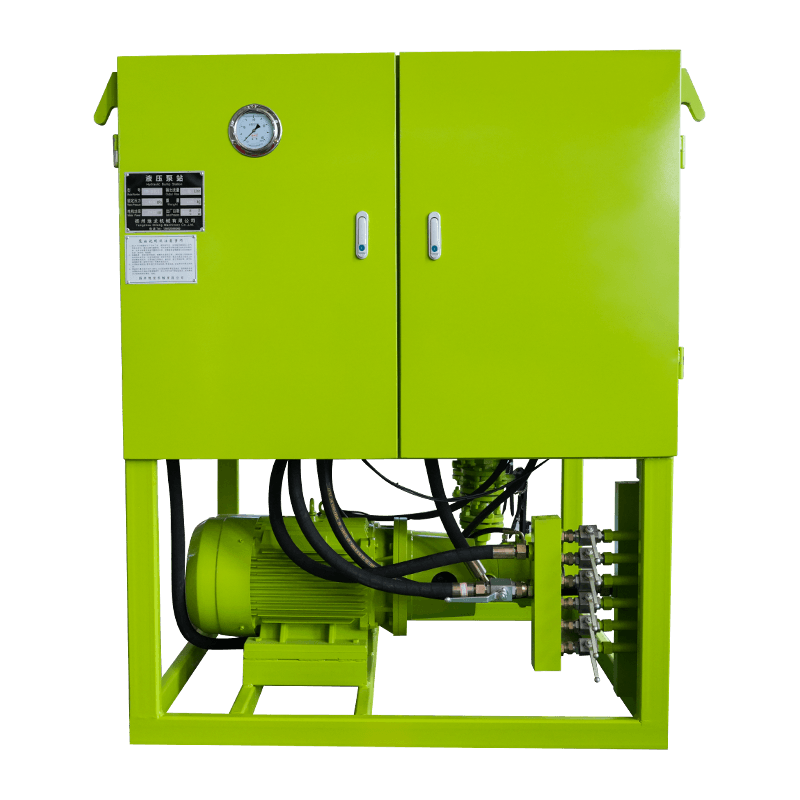

Uno de los aspectos más cruciales del mantenimiento de TBM es la inspección y el reemplazo de las herramientas de corte. Estas herramientas son las primeras en ser afectadas por las rocas duras u otros materiales que se excavan. Deben verificarse con frecuencia y reemplazarse cuando sea necesario para evitar daños a otros componentes, como los motores de accionamiento de la máquina y los sistemas hidráulicos. El cabezal de corte, ubicado en la parte delantera de la máquina, también puede necesitar ser ajustado o realineado durante las operaciones para mantener la eficiencia.

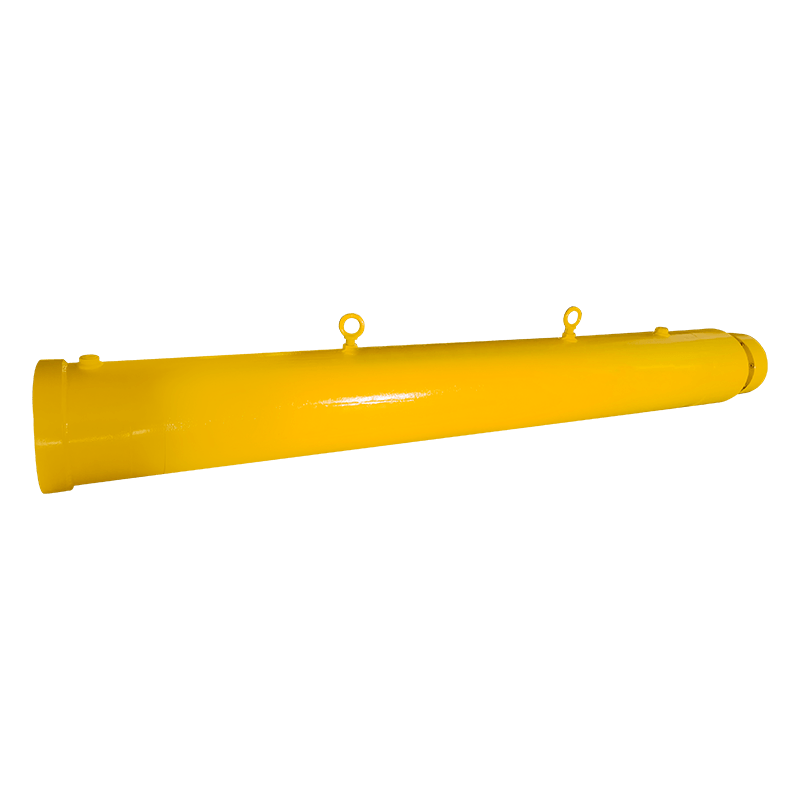

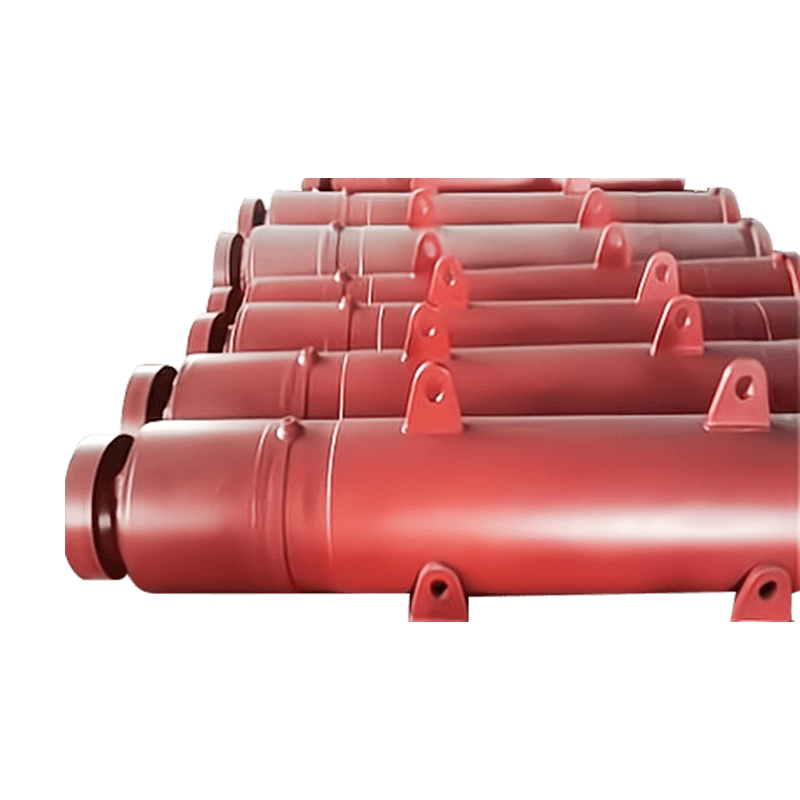

Otra área de mantenimiento clave son los sistemas de eliminación de lodo o lodo. Máquina de túnel A menudo use un sistema de lechada para transportar el material excavado a través de las tuberías a la superficie. Con el tiempo, estos sistemas pueden obstruirse o menos eficientes si no se limpian y mantienen regularmente. Asegurar que estos sistemas se mantengan en condiciones máximas es fundamental para minimizar el impacto ambiental y mantener un rendimiento óptimo.

Protocolos de seguridad y prevención de riesgos

Trabajar con TBM es inherentemente arriesgado debido al tamaño de la máquina, la complejidad y las condiciones subterráneas en las que opera. El colapso del túnel, el mal funcionamiento de la maquinaria y la exposición a gases tóxicos se encuentran entre los peligros que pueden amenazar la seguridad de los trabajadores. Como tal, los protocolos de seguridad robustos son primordiales en cada operación de TBM.

Antes de comenzar un proyecto de túnel, se realizan extensas encuestas geológicas para evaluar las condiciones del suelo. Esto ayuda a los operadores a comprender los riesgos potenciales y ajustar la configuración de TBM en consecuencia. Por ejemplo, los TBM se pueden equipar con sistemas de monitoreo que detectan cambios en la presión, la temperatura y la composición del suelo en tiempo real, lo que permite a los operadores hacer ajustes y evitar problemas inesperados.

Los TBM también están diseñados con características de seguridad que protegen a los trabajadores del daño potencial. Muchas máquinas están equipadas con sistemas de parada de emergencia que permiten a los operadores detener las operaciones de inmediato si algo sale mal. El uso de la tecnología de monitoreo remoto también ha aumentado la seguridad al permitir a los operadores observar y controlar el TBM desde una distancia segura.

Además, los proyectos de túneles subterráneos generalmente requieren un protocolo de seguridad que incluye ejercicios de evacuación regulares, monitoreo de gas y colocación de equipos de emergencia. Cuando trabaja en espacios confinados como túneles, es esencial garantizar que cada trabajador esté capacitado y equipado para manejar posibles emergencias.

El futuro del mantenimiento y la seguridad de TBM

A medida que la industria del túnel se mueve hacia proyectos cada vez más complejos y a gran escala, la necesidad de tecnologías avanzadas de mantenimiento y seguridad solo crecerá. Las innovaciones como los sistemas de mantenimiento predictivo basados en IA que analizan los datos en tiempo real para predecir fallas mecánicas son cada vez más frecuentes. Estos sistemas pueden detectar signos tempranos de desgaste, lo que permite reparaciones preventivas antes de que ocurran desgloses importantes.