Comprender la fabricación de TBM y su importancia

Las tuneladoras (TBM) han revolucionado la construcción de infraestructuras subterráneas, desde líneas de metro hasta túneles de servicios públicos. La fabricación de tuneladoras requiere ingeniería de precisión y la integración de múltiples sistemas complejos, incluidos cabezales de corte, sistemas transportadores y mecanismos hidráulicos. La fabricación de alta calidad garantiza que la tuneladora funcione de manera eficiente en condiciones geológicas desafiantes y, al mismo tiempo, minimiza el tiempo de inactividad y los costos de mantenimiento.

moderno fabricación de tuneladoras combina ingeniería mecánica, sistemas eléctricos y controles de software para crear máquinas capaces de realizar túneles con precisión en entornos urbanos y remotos. Los fabricantes deben prestar atención a la selección de materiales, la optimización del diseño y la integración de sistemas de automatización para mejorar la productividad y la seguridad.

Componentes principales en la fabricación de TBM

La eficacia de una tuneladora depende en gran medida de la calidad y el diseño de sus componentes principales. Los elementos clave incluyen:

- Cabezal de corte: El componente frontal que rompe el suelo o la roca. La fabricación de precisión garantiza una rotación óptima y un desgaste mínimo.

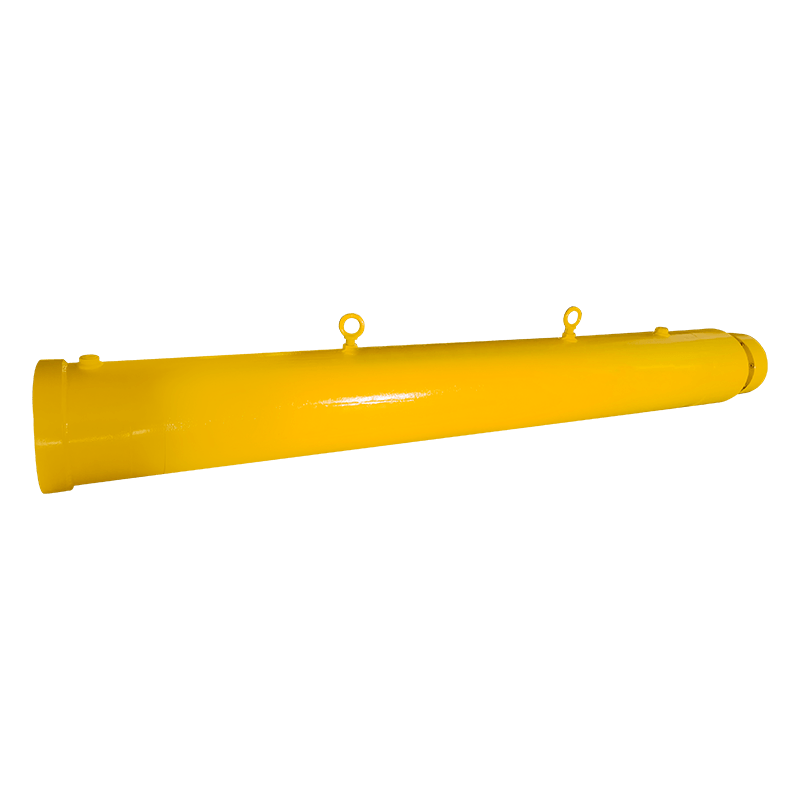

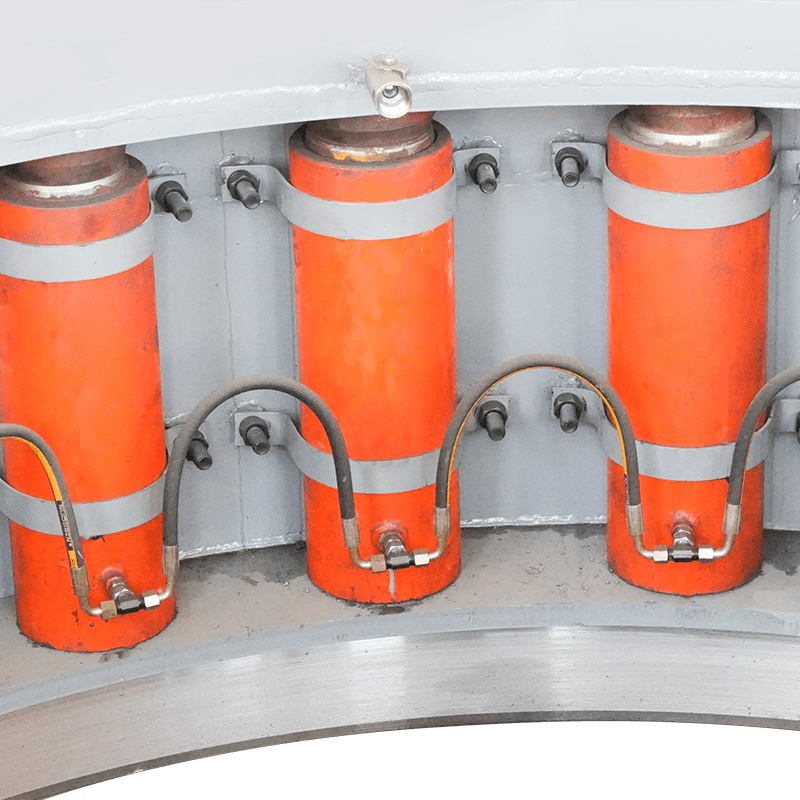

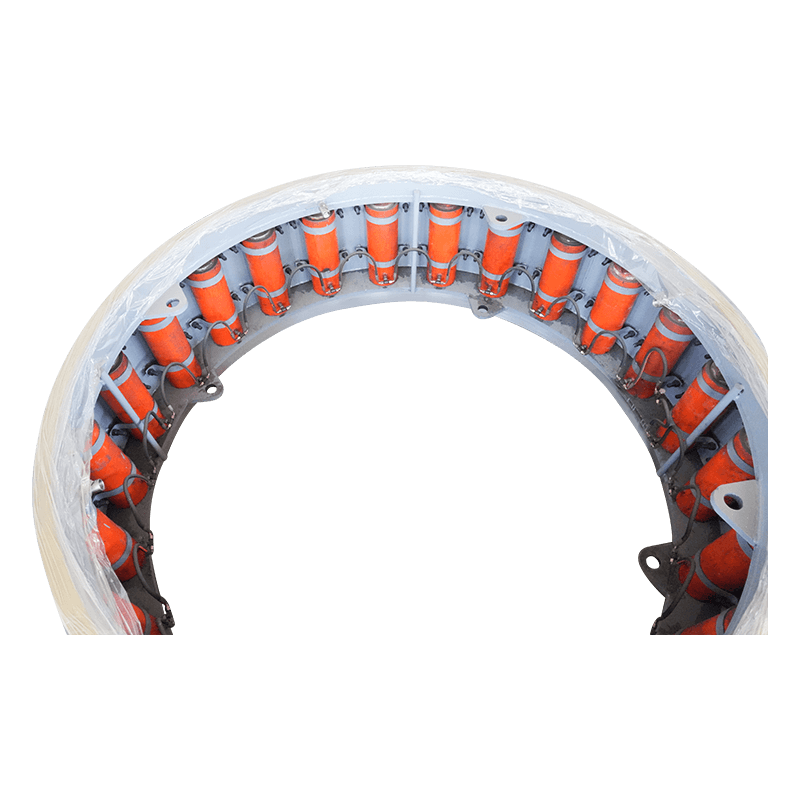

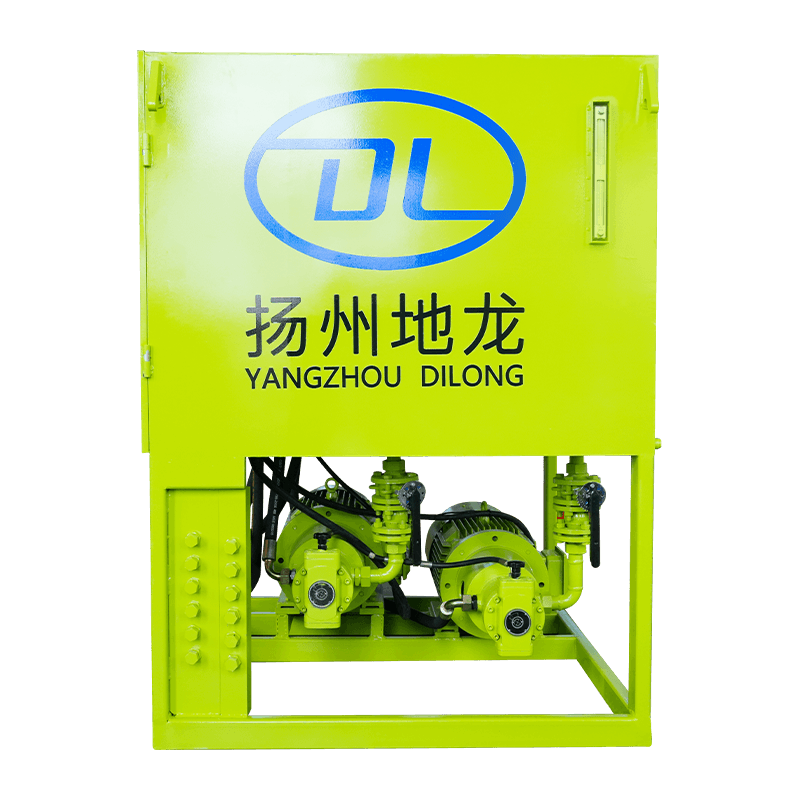

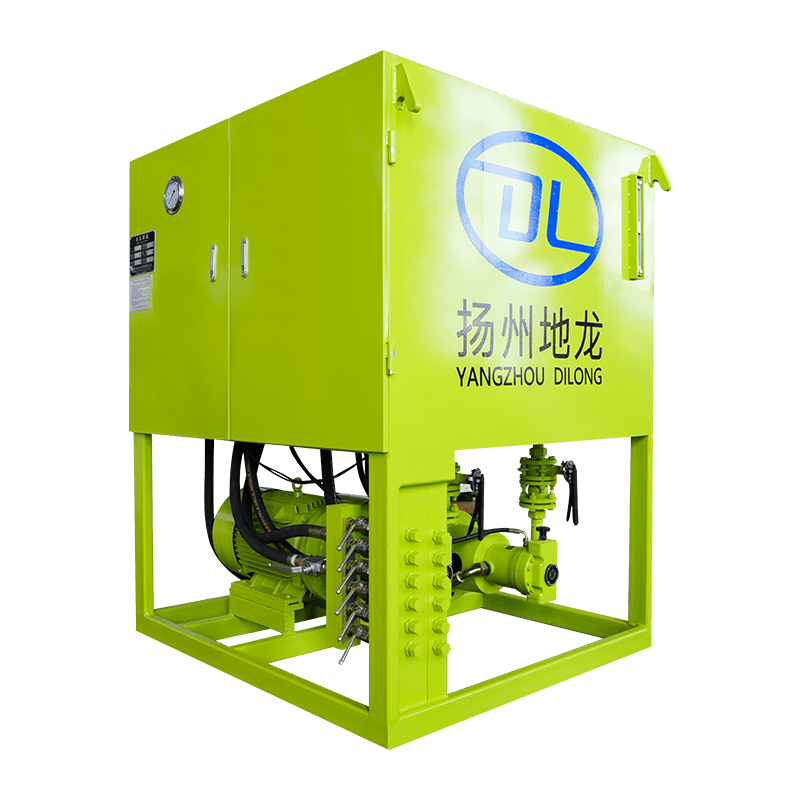

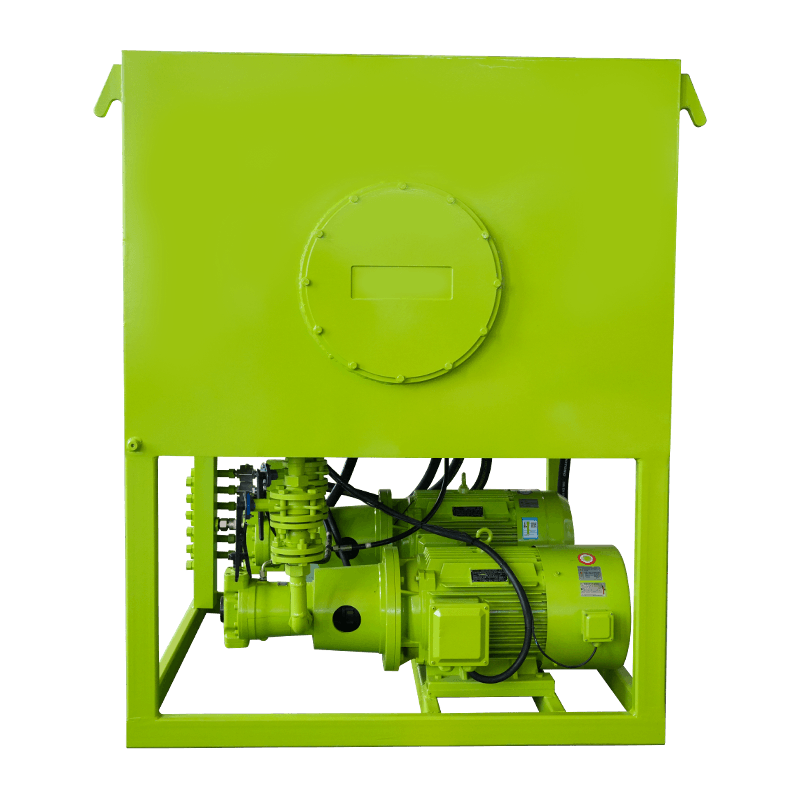

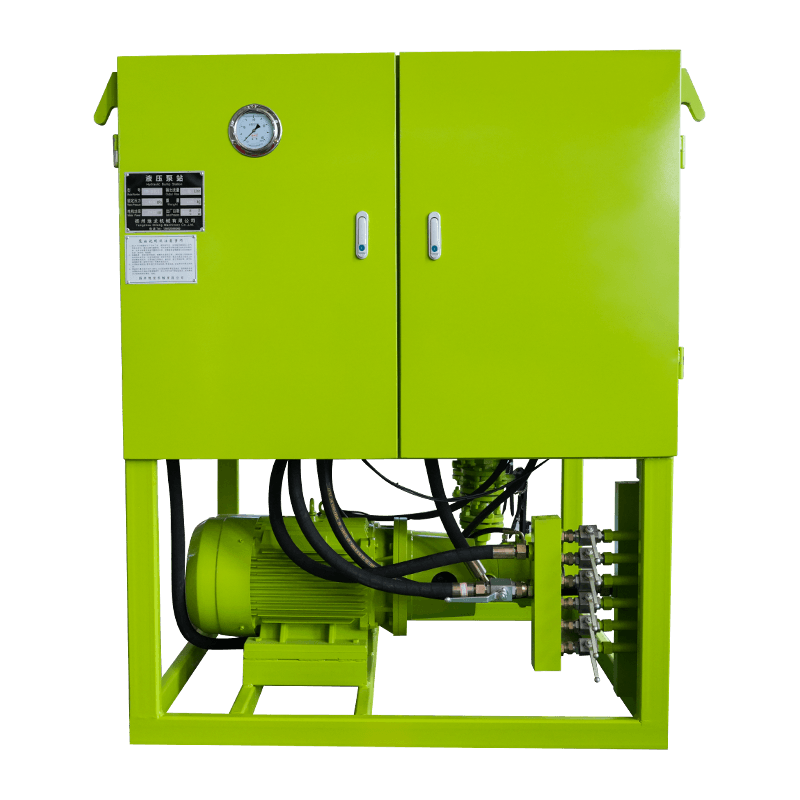

- Sistema de empuje: Cilindros hidráulicos que empujan la tuneladora hacia adelante. La fabricación precisa garantiza una distribución uniforme de la fuerza para evitar problemas de alineación.

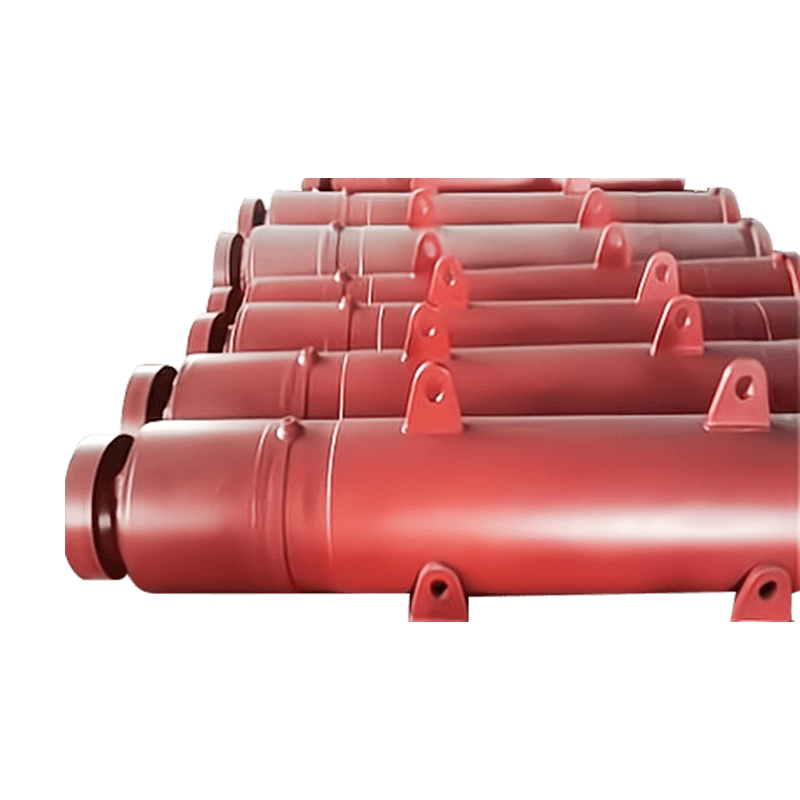

- Sistema transportador: Elimina el material excavado de manera eficiente. Fabricado con componentes duraderos para soportar condiciones abrasivas.

- Soporte de escudo y cortador: Protege la máquina y a los trabajadores durante la excavación de túneles. Requiere acero de alta resistencia y montaje preciso.

- Sistemas de Guiado y Control: La electrónica y los sensores avanzados garantizan una navegación precisa y precisión en la construcción de túneles.

Ingeniería de materiales y precisión en la producción de tuneladoras

Los materiales utilizados en la fabricación de TBM deben equilibrar resistencia, durabilidad y peso. Las aleaciones de acero de alta resistencia se utilizan comúnmente para cabezales de corte y protectores, mientras que se aplican materiales resistentes al desgaste a componentes críticos para extender la vida operativa. La ingeniería de precisión garantiza que los componentes se fabriquen con tolerancias estrictas, lo que reduce la vibración y mejora la estabilidad de la máquina.

Las tecnologías de diseño asistido por computadora (CAD) y fabricación asistida por computadora (CAM) son parte integral de la producción moderna de TBM. Permiten a los ingenieros simular interacciones geológicas, optimizar el diseño del cabezal de corte y agilizar los procesos de ensamblaje, lo que resulta en tiempos de producción más rápidos y una mayor confiabilidad de la máquina.

Procedimientos de prueba y control de calidad

Un estricto control de calidad es esencial en la fabricación de tuneladoras para garantizar la confiabilidad en condiciones desafiantes de construcción de túneles. Los procedimientos de prueba comunes incluyen:

- Ensayos de carga mecánica de sistemas hidráulicos.

- Pruebas de resistencia al desgaste para herramientas de corte y componentes de transportadores.

- Comprobaciones de alineación y calibración de sistemas de guiado.

- Simulación operativa en entornos controlados antes del despliegue.

Estas pruebas no solo validan las especificaciones de diseño, sino que también ayudan a identificar posibles problemas que podrían provocar tiempos de inactividad o reparaciones costosas en el campo.

Innovaciones emergentes en la fabricación de TBM

La industria de las TBM está experimentando importantes innovaciones para mejorar la eficiencia y reducir los costos operativos. Los avances notables incluyen:

- Sistemas de monitoreo automatizados que utilizan datos en tiempo real para mantenimiento predictivo.

- Cabezales de corte híbridos capaces de manejar condiciones de terreno mixtas sin cambiar de herramientas.

- Materiales compuestos ligeros que reducen el consumo de energía durante la excavación de túneles.

- Sistemas avanzados de lubricación y refrigeración que extienden la vida útil de componentes críticos.

Comparación de los estándares de fabricación de TBM en todo el mundo

Los estándares de fabricación de TBM varían según las regiones según las condiciones geológicas, las normas de seguridad y la adopción tecnológica. La siguiente tabla destaca aspectos clave:

| Región | Estándares de materiales | Nivel de automatización | Tiempo promedio de producción |

| Europa | Aleaciones de alta resistencia, acero resistente al desgaste. | Alto | 12-18 meses |

| Asia | Aleaciones con adaptación local, materiales compuestos. | Medio a alto | 10-16 meses |

| América del Norte | Acero premium y sensores avanzados | Alto | 14-20 meses |

Conclusión: El futuro de la fabricación de TBM

La fabricación de tuneladoras está a la vanguardia de la innovación en la construcción subterránea. A medida que crecen las demandas de urbanización e infraestructura, los fabricantes se centran en la eficiencia, la confiabilidad y las tecnologías inteligentes. Al combinar ingeniería de precisión, materiales de alta calidad y automatización avanzada, la próxima generación de tuneladoras ofrecerá soluciones de construcción de túneles más rápidas, seguras y rentables en todo el mundo.